Un Evaporador Limita a 5 PPM de Borón en una Planta de Químicos Ganadora de un Premio

Impreso nuevamente de la Revista "Chemical Processing"

PLANTA DE QUÍMICOS

Problema: el reto más grande que enfrentaba Ventron Corporation en la construcción de una planta para agua de desperdicio para su instalación de químicos en el Elma, Washington, era el cumplimiento de las limitaciones del Departamento de Ecología en el Estado de Washington para obtener 5 PPM de Borón. La planta de Elma fabrica Borohidrato de Sodio, que es un químico vérsatil utilizado en una variedad de aplicaciones que van desde la generación de Hidrosulfito de Sodio para el blanquamiento reductivo de pulpa de madera hasta la purificación de procesos químicos. Es utilizado como método de control de la contaminación para remover metales pesados del agua de desperdicio.

Algunas limitaciones contenidas en el Departamento de Ecología para Permisos de Descargas de Desperdicios son rutina, tales como BOD, COD, sólidos suspendidos y total de aceites, mientras otros son específicos para la planta de Elma, tales como Borón, Zinc de las torres de tratamiento de agua para enfriamiento y la proporción de las descargas del flujo de la planta a las áreas residenciales. Además, tanto el departamento de Ecología del estado de Washington y EPA exigieron que la planta entregara "Un Plan de Control y Contra Medidas para la Prevensión de Derrames de Aceite".

Solución: El primer paso en el control de la contaminación del agua de la planta Elma es recolectar y confiscar o decomisar toda el agua de desperdicio de la planta. Esto es logrado con tres sistemas de alcantarillado subterráneo. El primero de estos sistemas de alcantarillado conecta todos los drenajes químicos, enviando la descarga a un estanque de concreto de 15,000 galones. El segundo sistema de alcantarillado por debajo de la tierra recolecta las aguas lluvias de todas las áreas de relleno y áreas con diques y las envía a un segundo estanque de concreto de 10,000 galones. El tercer sistema de alcantarillado es exclusivamente para aguas de desperidicio de sanitarios y fluye directamente al alcatarillado municipal. El agua contaminada de desperidicos y agua lluvias no son aptas para descargar sin un proceso adicional.

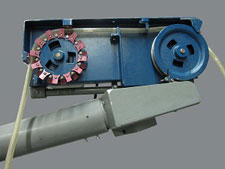

Remoción de Aceite

Un circuito cerrado de un tubo hueco, flexible, especialmente formulado para flotar en la superficie del agua. El aceite se adhiere se a su superficie y el agua es rechazada. El desnatador hala continuamente el tubo cubierto de aceite a través de los limpiatubos y lo retorna limpio a la superficie del aagua para recoger más aceite. El aceite desnatado fluye por gravedad a través de un sistema montado o una canal al tanque de almacenamiento. El tubo recolector, flotante y flexible está capacitado para deslizarse sobre y alrededor de la basura flotante para alcanzar el aceite que flota en el agua. Flota por encima y por debajo en diferentes niveles. El tubo flexible da vueltas de tal manera que rompe la nata del aceite o de la grasa facilitándole así adherirse al tubo. El área de desnatación del tubo flotantes de 6’ a 14'.

Control del pH

El diseño original de la planta requiere un ajuste para el pH con el ácido sulfúrico. Un sistema de circulación fue instalado para permitir el aumento del ácido concentrado al flujo de reciclaje del estanque.

Poco después del arranque de la planta, Ventron inició un proyecto de economía de costos para utilizar en la neutralización el Bióxido de Carbono (CO2) en lugar de Acido Sulfúrico. Además, el potencial para una sobre-neutralización es reducido, a medida que el mínimo pH posible utilice CO2 en exceso, el cual es cerca de 6. La fuente para CO2 es una corriente de gases de la unidad que genera Hidrógeno. A menos de 100’ de los estanques de aguas efluyentes. Una boquilla en regadera fue instalada en la parte inferior en cada uno de los estanques para recibir la corriente de gas de desperdicio, la cual es transportada directamente por tubería de la planta de Hidrógeno.

El sistema utiliza un sensor de flujo a través del pH y un analizador/transmisor del pH para controlar la cantidad de CO2 esparcido. El sensor del pH lo mide del líquido acuoso que fluye, en este caso, está instalado directamente en la corriente que va a los estanques de retención.

El sensor consiste de una cámara de flujo, un cristal y electrodos de referencia, un compensador de temperatura, y una caja de empalme ABS que contiene un amplificador. Estos componentes están montados en una placa de respaldo ABS la cual está sujetada por una abrazadera a una tubería de 2".

Debido a que la señal del sensor es pre-amplificada, el transmisor/analizador puede estar localizado hasta 3 millas de distancia del punto de medición. La transmisión de la señal requiere únicamente de un cable ordinario de cuatro conductores revestido.

Ninguna interacción a cero ni controles de espacio se utilizan para ajustar la salida de la unidad a cualquier rango deseado dentro de 0 a 14 pH. Este rango puede afectar un espacio tan estrecho como dos unidades de pH en cualquier parte del rango de 0 a 14 pH.

Evaporación como Control Final

El sistema requiere de una evaporación como un paso de control final para cumplir el límite de 5ppm de Borón en las aguas efluyentes. Basado en la economía de operaciones, Ventron escogió un evaporador de compresión de vapor Spray-Film® de dos estaciones. Esta unidad concentra ambos procesos y las aguas lluvías a una capacidad total de sólidos de 15 a 20%.

Este tipo de evaporador tiene distintas ventajas cuando maneja soluciones de elevación del punto de ebullición de bajo a medio. El uso de energía es extraordinariamente bajo – por lo general únicamente 40 Btu por libra de agua evaporada.

La solución para ser concentrada es rociada sobre el manojo de tubos calentados y es parcialmente vaporizada. El líquido que no se vaporiza es re-circulado para una concentración más adelante. El vapor es comprimido en un compresor de vapor y retornado al módulo del evaporador. Aquí se condensa en la parte interior del manojo de tubos calentados, de esta manera causando una vaporización de la solución recirculante.

Ventron ha sido capaz de desviar el destilado del evaporador para utilizar como agua de reposición en la torre de enfriamiento. Este re-ciclo sirve para dos propósitos, ambos reducen la descarga en el alcantarillado y la necesidad de agua natural en la planta. Con este reciente proyecto de conservación del agua para reciclar el destilado del evaporador, la planta está un paso más cerca al nivel cero de descarga. En la actulidad, únicamente el desecho sanitario de la planta es enviado al alcantarillado municipal.

El concentrado del evaporador es recolectado en uno de los muchos tanques de almacenamiento en plástico reforzado de fibra de vidrio (FRP). La composición del concentrado es principalmente de Carbonato de Sodio (el Sulfato de Sodio cuando la neutralización del ácido es utilizada) y Borato de Sodio. Cuando la cantidad suficiente del concentrado ha sido recolectada, ésta es transportada por camión a una de las compañías autorizadas para la eliminación de desperdicios. Es interesante que una de estas compañías concentra más adelante el Borato de Sodio y el Carbonato de Sodio para utilizase como aditivo en fertilizadores comerciales.

La segunda área de control de contaminación afecta el sistema de diques y los bordes alrededor de tanques de almacenamiento, equipos de proceso, área de carga del producto y el área de descarga del aceite. Todas están diseñadas para detener los contenidos de los respectivos recipientes en el caso de una rotura del tanque o un derrame mayor.

Resultados: Ventron utilizó el equipo de evaporización para cumplir las especificaciones rigurosas de 5 ppm de Borón o menos, en el agua efluyente de las aguas de desperdicio. El procesamiento de las aguas de desperdicio incluye también la remoción de aceite a menos de 50 ppm y un ajuste del pH de 6.0 a 8.5 de capacidad.

Desde que fue restringido el uso de compuestos metálicos pesados en el tratamiento de aguas de enfriamiento, Ventron sustituyó un inhibidor de corrosión con base en Fosfato por el sistema basado en Zinc, conmunmente utilizado. Durante los primeros dos años de operación, las tasas de corrosión han sido aceptables, clasificando de 1 a 2 micras por año.

El año pasado, la Asociación de Control de Contaminación en el Noroeste del Pacífico (PNPCA) nombró a Ventron Corporation como el merecedor de su "Premio Anual de Control de Contaminación Industrial" por los logros en el control de contaminación en su nueva instalación en Elma, Washington. El Sr. Richard Engelbrecht, Presidente de la Federación para el Control de la Contaminación del Agua, entregó el premio al Sr. John A. Durrell, Gerente de la Planta Elma, en la Reunión Anual número 44 de la PNPCA celebrada en el Hotel Hilton el 3 de Noviembre en Portland, Oregon.

A Ventron Corporation le fue otorgado uno de los seis premios por excelencia del Medio Ambiente en el Estado por "el uso de los controles contra la contaminación más innovadores" en su planata de Elma. El premio fue presentadó por el Gobernador Dixy Lee Ray en una reunión del Club Rotario en Seattle. Los ganadores fueron seleccionados por la Comisión Ecológica del Estado de Washington de un número de participantes nominados. Ventron fue nominado para el premio por los empleados oficiales de la Ciudad de Elma, al hacer la nominación, escogieron a Ventron como una firma con una "actitud de buen vecino y cooperadora".

Ventron Corporation, es una subsidiaria de Thiokol Corporation, quien busca activamente en los pasos de planeación, alcanzar un alto grado de control de medio ambiente para la planta Elma. Aunque muchos de los logros en la planta Elma fueron precedidos en la planta de Ventron en Danvers, Massachusetts, algunos sistemas instalados fueron totalmente nuevos y requirieron los avances de la más alta tecnología actual. Las mediciones del control de derrames en la planta son ejemplares y sirven como modelo para otras firmas en la industria. El Departamento de Ecología del Estado de Washington recomendó a Ventron Corporation por tener el sistema más amplio en el área.Información adicional acerca del Desnatador de Aceite está disponible solicitándola a Oil Skimmers, Inc., P.O. BOX 33092, Clevenald, Ohio 44133. (440) 237-4600.

No importa cuáles son sus necesidades, Oil skimmers, Inc., tiene un sistema que solucionara sus problemas de recuperación de aceites residuales. Comuníquese con nosotros, y le encontraremos el sistema perfecto para usted.

Ver Historia del Caso