Foco de Atención en la Ingeniería del Control de la Contaminación y Mantenimiento de Plantas

Impreso nuevamente de la Revista de "Procesamiento de Comestibles"

PROCESAMIENTO AVÍCOLA

PROBLEMA: En 1978, el Departamento de Recursos Ambientales del Estado de Pennsylvania emitió una orden para ajustar nuevos estándares estrictos de descargas de las aguas efluyentes. Restricciones fueron decretadas de acuerdo a: BOD 24 mg/l, sólidos suspendidos (SS) 25mg/l, grasas y aceites 30 mg/l, Amonia-Nitrógeno 4.5 mg/l y Fosfato 4 mg/l.

La firma College Hill Poultry, Inc. en Fredricksburg, PA, procesa 25,000 aves por día. El agua utilizada en el proceso de operaciones de uso de agua hirviendo para la limpieza de las aves, la preparación de los productos, el enfriamiento de las aves completas y transformación de las asaduras y sanidad. Los 55,000 galones por día de aguas de desperdicio contienen cantidades significativas de materias orgánicas solubles y suspendidas. Antes de la orden, el agua de desperdicio fue tratada para cumplir los estándares de tratamiento secundario por medio del uso del sistema de tratamiento de una laguna de aireación.

Para cumplir los nuevos requisitos de las aguas efluyentes, una firma de ingeniería fue contratada para estudiar el problema. Basados en sus recomendaciones, el procesador de transformación inició un programa de conservación de agua, basados en la idea que el agua conservada es agua que no requiere tratamiento. El programa de conservación de agua, resultó en un aumento en las concentraciones de contaminantes; sin embargo, la reducción en el uso de agua produjo una disminución en el total de libras de materia orgánica que caían en las aguas efluyentes. Con el uso de agua al nivel más bajo permitido por los estándares USDA, los esfuerzos fueron dirigidos para encontrar maneras de tratar el agua de proceso en relación a las regulaciones ambientales tanto federales como estatales, así como los costos de capital, operación, mantenimiento y energía.

SOLUCION: La firma College Hill instaló un sistema de pre-tratamiento que consiste de una malla mecánica rotante y un desnatador de aceite para la recuperación de los productos secundarios, un tanque de coagulación, y un tanque que disuelve el aire flotante (DAF); y un sistema de tratamiento secundario que emplea un diseño alemán de proceso de aireación de una carga baja contra corriente para limpiar orgánicamente y nitrificar las aguas efluyentes antes de descargarlas a la corriente recibidora. (El diseño alemán del sistema de aireación de carga baja en la firma College Hill Poultry es la primera instalación en los Estados Unidos).

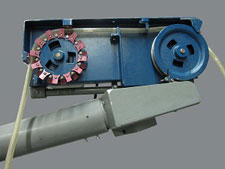

El primer paso en el proceso de pre-tratamiento para remover los sólidos gruesos es a través del uso de mallas. La velocidad del agua de desperdicio que fluye a través de las mallas rotativas en un tambor, sostiene con fuerza los sólidos contra las mallas. Los sólidos atrapados se mantienen en la parte superior de la malla a medida que el tambor gira. Los sólidos más grandes y más pesados caen libremente a medida que estos comienzan a caer hacia la parte de abajo, mientras que los sólidos más pequeños son removidos por una cuchilla que gira en contacto con el tambor. Todas las mallas recubiertas son recolectadas en una pequeña tolva, la cual está conectada a un sistema transportador al vacío de asaduras secas. El transportador mueve las mallas al edificio de transformación, donde éstas son procesadas para uso como alimento proteínico animal.

Más allá de las mallas mecánicas rotativas, está situado un pequeño (en volumen) sumidero que se utiliza para ecualizar el flujo dentro de una unidad DAF hidráulicamente sensitiva. Un desnatador de aceite Modelo 6V con un circuito continuo, recolecta automáticamente y remueve más de 50 gpd de grasa flotante del agua de desperdicio contenida en el sumidero. La grasa desnatada que va a ser transformada es recolectada en la misma tolva utilizada para recolectar y transportar las mallas.

Para mejorar la coagulación, se agrega un coagulante, seguido por un ajuste al pH para promover la formación coagulante en el coagulador mecánico. Una buena y rápida mezcla de estos químicos es de la más alta importancia para el rendimiento del sistema. Después de 10 minutos de un movimiento continuo y suave para aumentar la coagulación por minuto de los glóbulos de grasa y otras partículas coaguladas, el agua de desperdicio de la coagulación continúa su flujo por gravedad hasta la cabeza del tanque DAF (disuelve el aire flotante). Aquí, se mezcla con una porción de la unidad DAF de las aguas efluyentes, la cual ha sido presurizada entre 60 y 70 psig y aireada. Cuando este flujo reciclado es despresurizado a una presión atmósferica, se forman burbujas de aire fino.

A medida que el fluído combinado entra en el tanque DAF, las finas burbujas de aire se adhieren a las partículas coaguladas - aumentando su flotabilidad y causando la separación de éstas del agua de desperdicio. Parcialmente tratadas las descargas del agua de desperdicio sobre un vertedero y de ahí al sistema de tratamiento secundario. Las partículas coaguladas forman una capa de lodo que flota en la superficie del agua. Este lodo es automáticamente desnatado y trasportando a una tolva. Un sistema para bombear este lodo mueve esa nata de la tolva a un tanque que guarda dichos lodos anaeróbicos. El sistema de pretratamiento ha reducido un 80% el BOD, el SS y el Fosfato al 90%, y el Nitrógeno-Amoníaco al 30%. (Ver la tabla).

El sistema de tratamiento secundario – empleando un diseño alemán de un proceso de aireación de la contracorriente en cargas bajas – consiste de un tanque circular que tiene un anillo externo para la aireación, y un tanque interno circular para una clarificación final. El sistema de tratamiento está equipado con sopladores, un puente rotativo con aireadores de fina difusión, un pozo para los lodos espesosy la estación para retornar dichos lodos.

Después del pre-tratamiento, el agua de desperdicio entra al tanque de aireación del anillo externo, donde se reune con el lodo cuagulado y activado. Aquí es aireado y agitado hasta que el total de la contaminación orgánica ha sido aeróbicamente descompuesto por micro-organismos en la presencia de oxígeno.

El proceso de aireación de contracorrientes de de baja carga, utiliza el principio de aireación difusa en corrientes que se mueven horizontalmente. En sistemas de aire difuso convencionales o verticales, las burbujas ascendentes suben a proximadamente al mismo tiempo -- creando una corriente ascendente del agua hacia la superficie. Debido a que las burbujas de aire suben rápidamente, el tiempo de detensión es corto. Por lo tanto las capacidades de trasferencia de oxígeno son bajas.

Con una corriente horizontal, las burbujas de aire son desviadas por el líquido en constante movimiento lateral -- causándoles un ascenso lento sobre una ruta diagonal hacia la superficie. Este tiempo de detención más largo permite una transferencia de oxígeno mayor entre el aire y el agua de desperdicio.

Después de una suficiente aireación, el lodo mezclado con el líquido activado fluye a través de un tubo al tanque clarificador. El lodo se asienta en la parte inferior del tanque, mientras que las aguas efluyentes purificadas pasan al vertedero del sobre-flujo. Allí es clorinado y sale del sistema.

El lodo asentado en el tanque clarificador es transferido a la estación de lodos de retorno a través de una bomba de tornillo. Aproximadamente el 90% del lodo activado es retornado al sistema, con el resto que ha sido arrojado al pozo de lodos espesos; donde se le permite decantar para que adquiera un mayor espesor. El lodo es bombeado del foso a los tanques de almacenamiento. Periódicamente este lodo es transportado en carro-tanques y se esparce en tierras agrícolas.

Resultados: Los sistemas de pre-tratamiento y tratamiento secundario en la Universidad Hill Poultry han reducido el BOD al 99.7%, el SS al 98.7%, el nitrógeno-amoníaco al 97.3% y el fosfato al 95,1% -- colocando a la compañía en cumplimiento con los estándares exigentes de descarga del estado. (Ver la tabla). Además, las cargas de grasa y aceite en las aguas efluyentes han sido reducidas al 4.6 mg/l.

La combinación única de equipo/tratamiento es recobrar los sub-productos valiosos para transformar y está oxigenando los contaminantes orgánicos residuales en un lodo totalmente estabilizado con unas aguas efluyentes completamente nitrificadas.Información adicional acerca del Desnatador de Aceite está disponible solicitándola a Oil Skimmers, Inc., P.O. BOX 33092, Clevenald, Ohio 44133. (440) 237-4600.

No importa cuáles son sus necesidades, Oil skimmers, Inc., tiene un sistema que solucionara sus problemas de recuperación de aceites residuales. Comuníquese con nosotros, y le encontraremos el sistema perfecto para usted.

Ver Historia del Caso